Установки для удаления шлака и золы

При сжигании твердого топлива зола и частично недогоревшее топливо выпадают в топочном устройстве, газоходах, золоуловителе и уносятся в дымовую трубу. Все осаждающиеся в пределах котельного агрегата твердые частицы принято делить на две части - шлак и золу. Доля шлака и золы от общего содержания минеральной части в топливе зависит от способа сжигания твердого топлива.

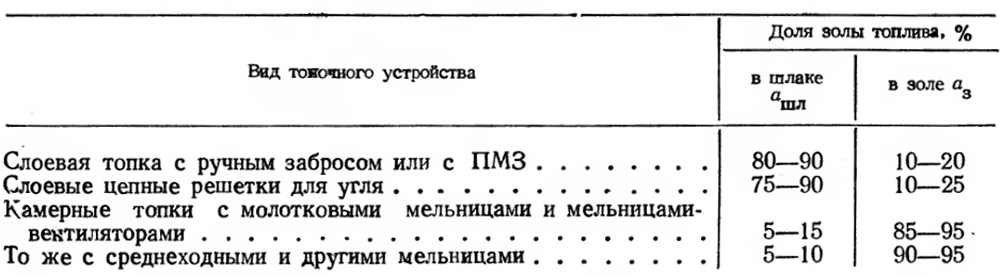

Ориентировочные значения распределения зольности топлива даны в табл. 7-4, где большие значения а3 даны для топок без возврата уноса.

Таблица 7-4. Распределение зольности топлива на шлак и золу.

По данным теплового расчета и табл. 7-4 масса шлака, кг/с (кг/ч) и массы золы кг/с (кг/ч).

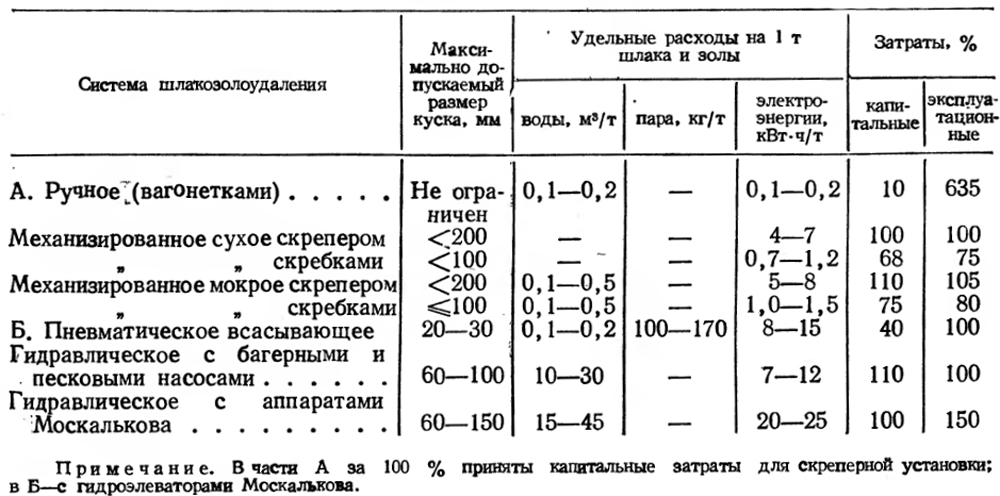

Полученные расчетом величины и Gшл и Gз позволяют выбрать систему удаления шлака и золы. Если Gmn+G3 меньше 0,06 кг/с (200 кг/ч), то допускается ручное удаление шлака, при большем количестве шлакозолоудаление обязательно следует механизировать. При количестве шлака и золы до 1,1 кг/с (4000 кг/ч) обычно применяются периодически действующие механизмы; для количества шлака и золы до 2,2 кг/с (8000 кг/ч) - непрерывно действующие, и если оно превышает 3,3 кг/с (12 000 кг/ч), необходимы постоянно действующие устройства с резервированием наименее надежных узлов.

В производственно-отопительных котельных применяют следующие устройства для удаления шлака и золы.

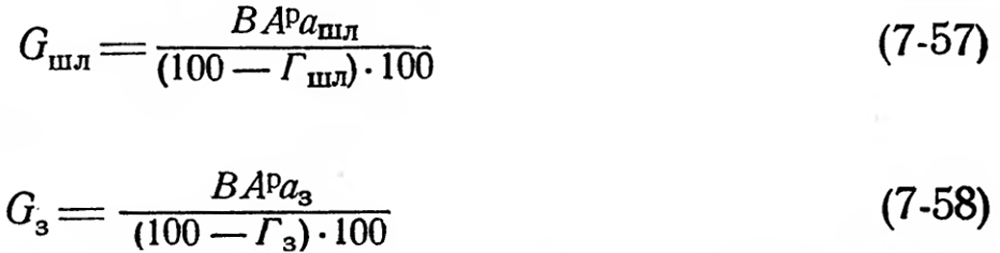

При ручном удалении - узкоколейные вагонетки с опрокидывающимся кузовом (рис. 7-28). Вагонетки этого типа могут перемещаться по рельсам или иметь на колесах резиновые обода и двигаться по обычному полу иногда с помощью механизмов. Шлак и зола перевозятся сухими.

Рис. 7-28. Опрокидывающаяся вагонетка узкой колеи. 1- кузов; 2 - рама; 3 - накладки для фиксации положения кузова.

При механизированном удалении могут быть применены скиповые и другие подъемники, скреперные установки, скребковые конвейеры, шнеки и некоторые другие устройства. К постоянно действующим устройствам относится гидравлическая система удаления шлака и золы с багерными насосами и аппаратами Москалькова.

В некоторых случаях находит применение пневматическая система шлакозолоудаления, выполняемая как всасывающая или напорная.

Выбор системы удаления шлака и золы зависит от экономических показателей системы й последующего использования золы и шлака. Для золы некоторых топлив, например эстонских сланцев, назаровских бурых углей, в золе которых содержится более 20% СаО и которые можно использовать как вяжущие материалы, увлажнение недопустимо.

Из шлаков топочных устройств, находящихся в воде в раздробленном состоянии, можно отделить некоторое количество несгоревших частиц топлива и этим улучшить их качество как наполнителя.

При выборе производительности механизированной системы удаления шлака необходимо учитывать запас для перерывов в работе на несколько часов.

На рис. 5-54,а было показано устройство для размещения вагонеток под котлом, их передвижение на отвал может быть осуществлено с помощью механической тяги - лебедкой, автомотриссой или другим способом. Однако применение вагонеток любого типа не исключает ручной труд.

Периодическое механизированное удаление шлака и золы в сухом и мокром виде может быть осуществлено с помощью скреперной установки.

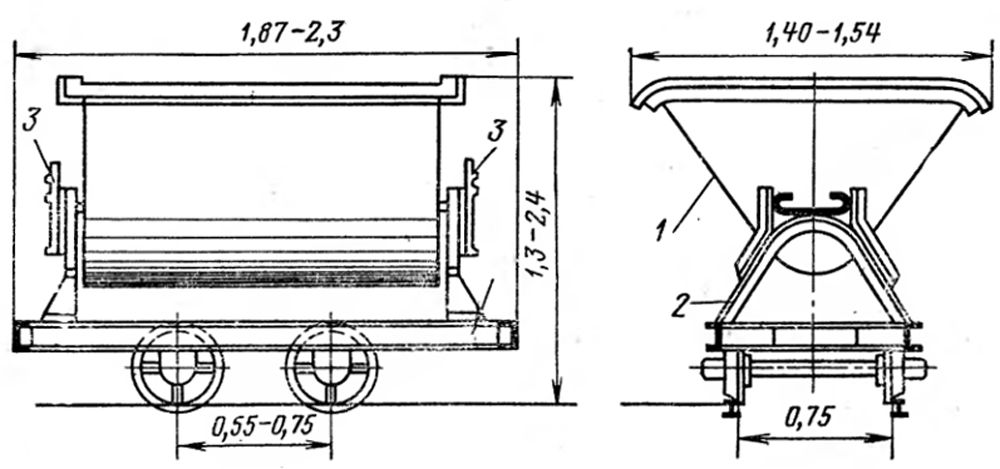

Шлак и зола (рис. 7-29) из бункеров котлов 1 через затворы спускается в специальный железобетонный канал 2, по которому перемещается ковш скрепера 3 емкостью до 0,5 м3. Для перемещения ковша служат стальные канаты 4 и лебедка с реверсивным ходом 5, установленная в помещении котельной. Заполненный ковш по эстакаде 6 (имеющей наклон около 30°) перемещается канатом 4 к установленному вне котельной бункеру 7 и, опрокидываясь, опорожняется. Для направления хода каната служат ролики 8; в натянутом состоянии канат поддерживается с помощью натяжного устройства 9. Лебедка имеет электродвигатель мощностью 11 кВт, конечные выключатели и пульт управления. Канал, по которому перемещается скрепер, выполняется шириной 1,25 м и с разной глубиной. В канале предусматриваются приямки или параллельный ему коридор.

Рис. 7-29. Скреперная установка для удаления шлака и золы в мокром или сухом виде

Шлак и зола, периодически удаляемые из котлов, накапливаются при сухом шлакоудалении за сутки и за 8 ч при мокром в бункере 7, который обычно утепляется. Скорость перемещения скрепера составляет 0,5 м/с, что в зависимости от емкости ковша и длины пути его перемещения позволяет удалить из котельной от 0,0005 до 0,0013 м3/с (от 2 до 5 м3/ч) шлака и золы или от 0,8 до 2,0 кг/с (от 3 до 7 т/ч), если считать по массе.

Вместо ковша скрепера в подобных системах иногда применяют металлический ящик-тележку с отверстиями в дне и стенках для стока воды, перемещающийся на колесах по стальным направляющим в бункер. Схема установки скрепера с тележкой подобна показанной на рис. 7-29. Расчет производительности скреперной установки, кг/с, можно произвести по следующей формуле:

В формуле:

vк - емкость ковша, м3;

qн - насыпная масса шлака и золы при удалении;

kpfgjk - коэффициент заполнения ковша, принимаемый равным 0,9 для наклонных и 1,25 для горизонтальных участков;

L - длина пути ксмвша, м (нагруженного и порожнего);

wз и wx - рабочая скорость движения ковша около 0,5 м/с и холостая - около 1,0 м/с;

10 - время, с, на перерывы движения ковша для переключения хода.

Для возможности периодического ремонта производительность скреперной установки должна быть больше в 2 - 3 раза максимального выхода шлака и золы из котельной.

Пневматические системы удаления шлака и золы могут работать как всасывающие или нагнетающие: первые применяют в тех случаях, когда расстояние от котельной до осадительной или разгрузочной установки не более 200 м, вторые - до 600 м (при сухом использовании шлака и золы).

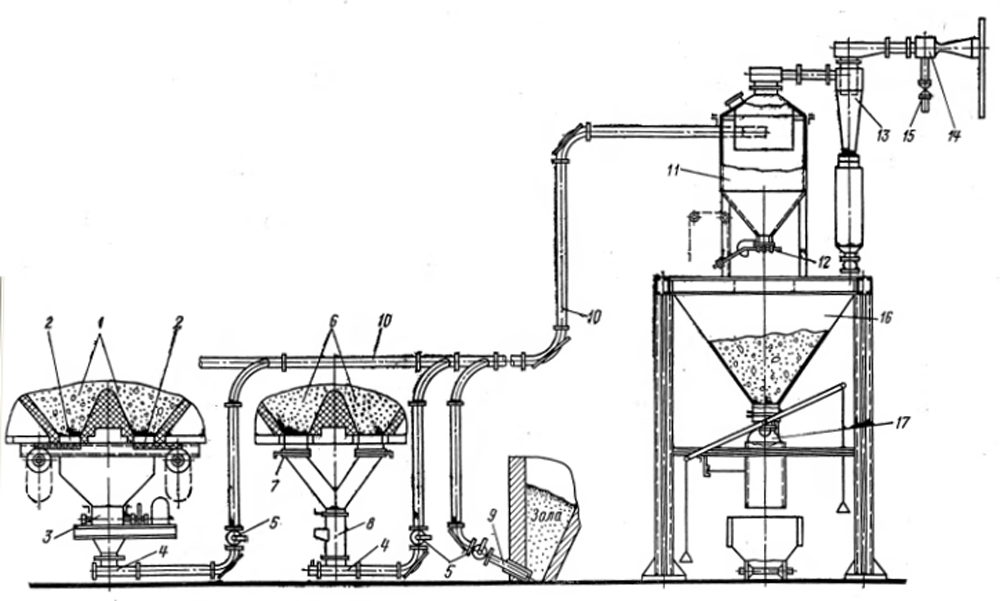

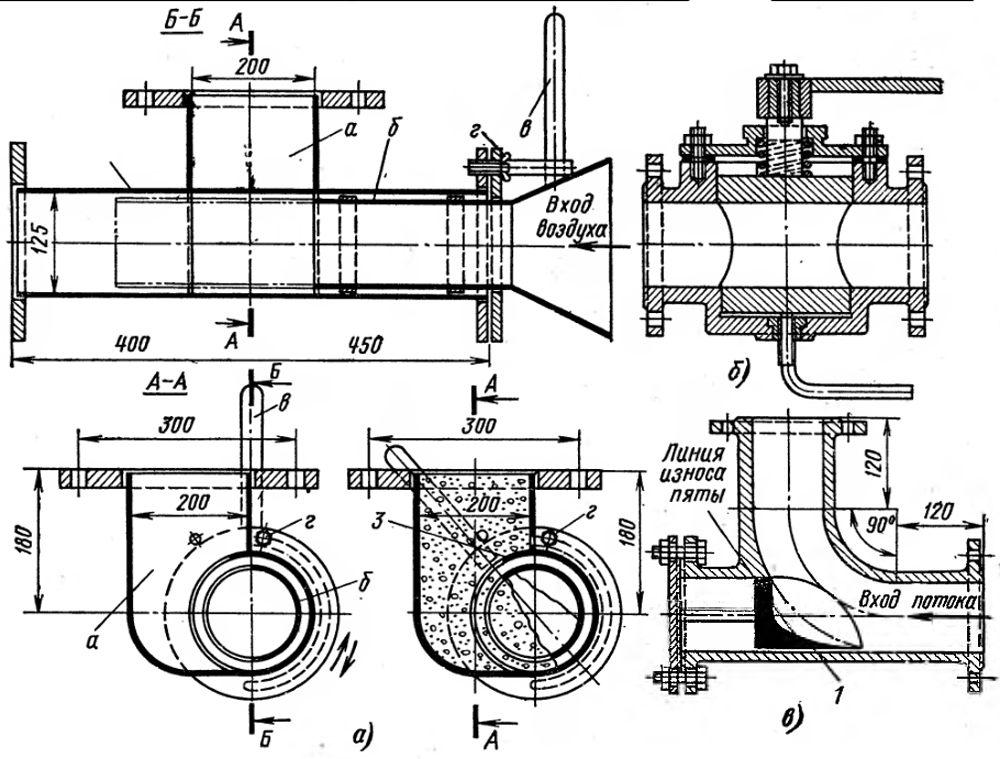

Общая схема пневматической системы удаления шлака и золы из котельной показана на рис. 7-30. Шлак с температурой до 600°С из бункеров 1 топочного устройства через затворы 2 поступает в трехвалковую шлаковую дробилку 3, где измельчается до 20 - 25 мм. Далее шлак попадает во всасывающую насадку 4 (рис. 7-31,а). Насадка состоит из кармана а, внутренней трубы б, поворачивающейся на своей оси и меняющей размеры входного отверстия из кармана в трубопровод шлака и воздуха с помощью рукоятки в и барашка а. Смесь воздуха и шлака, как показано на рис. 7-30, с концентрацией 4 - 8 кг шлака и золы/кг воздуха, со скоростью 22 - 25 м/с через отключающий пробковый кран 5 (одна из конструкций которого дана на рис. 7-31,6) по золопроводу 10 направляется в циклон-осадитель 11. Из него воздух с неуловленной в циклоне 11 пылью поступает в следующий циклон 13, и затем воздух через эжектор 14 сбрасывается в дымовую трубу.

После удаления шлака краном 5 и затворами 2 часть трубопроводов и бункера для шлака отключаются от системы. Затем к системе подключают бункера с золой 6 с помощью затворов 7 к насадке 4 через течку 8 к тому же золопроводу 10 и к циклону 11.

Иногда золу можно транспортировать прямо из бункера через телескопического типа насадку 9. Из циклонов 11 и 13 через затворы 12 шлак и зола ссыпаются в бункер 16, а из последнего перйодически через затвор 17 загружаются в вагоны или в автомашины; при необходимости шлак и золу увлажняют после бункера.

Для работы системы требуется разрежение в 36 - 40 кПа (0,36— 0,4 кгс/см2), которое может быть создано с помощью многосопловых эжекторов или водокольцевого вакуум-насоса.

На рис. 7-30 показана схема с паровыми эжекторами 14, получающими пар давлением 1-1,3 МПа (10 - 14 кгс/см2) через вентиль 15. Для отключения участков системы необходимы пробковые краны 5 (одна из конструкций которых показана на рис. 7-31,6). Наиболее изнашиваемыми участками трубопроводов являются колена; их целесообразно выполнять чугунными с закладкой в сильно изнашиваемых местах меняемых вставок 1, например, из плавленого базальта, как это изображено на рис. 7-31,в. Трубопроводы для шлака и золы рекомендуется выполнять одинарными с минимальными внутренними диаметрами для транспорта шлака 125 мм и для золы 100 мм и толщиной стенки порядка 10 - 14 мм.

В напорных системах используются двухкамерные или винтовые насосы и компрессоры. Для крупных котельных с выходом шлака и золы 4 - 5 кг/с (15 - 20 т/ч) по нормам проектирования электростанций необходимо резервировать пневматическую систему гидравлической.

Рис. 7-30. Общая схема пневматической системы удаления шлака и золы

Рис. 7-31. Пример выполнения загрузочной насадки (а), отключающего пробкового крана (б), колена шлакозолопровода (в) пневматической системы удаления шлака и золы.

Наиболее часто применяется установка, в которой эоловая и шлаковая пульпы перекачиваются из котельной на золоотвал грунтовым - песковыми и багерными насосами.

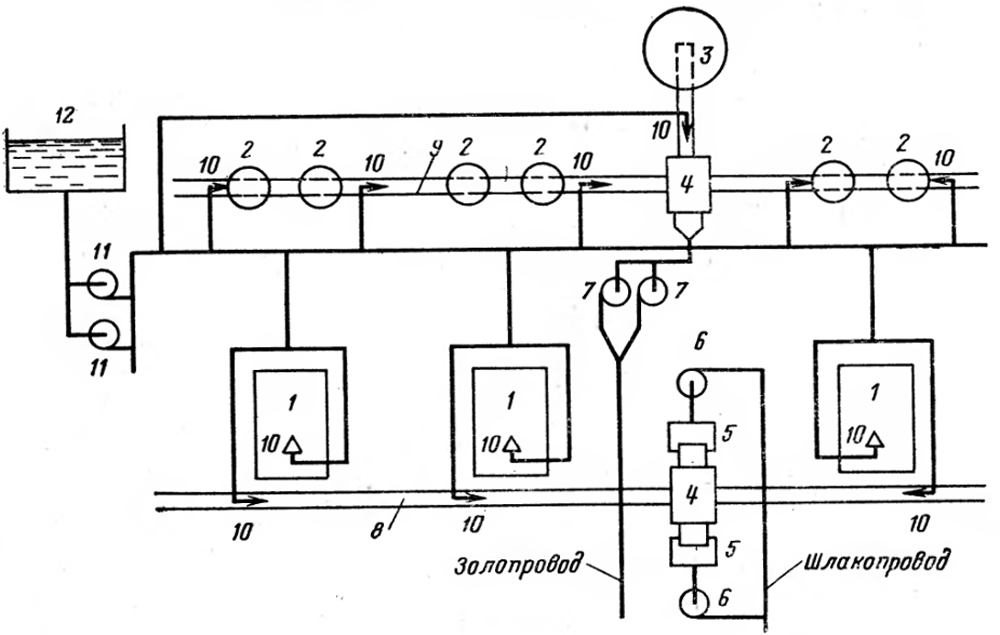

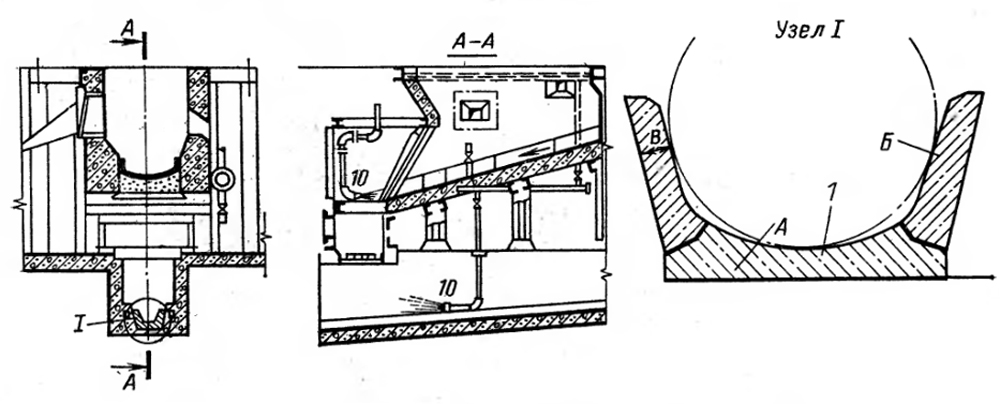

Принципиальная схема гидравлического золошлакоудаления показана на рис. 7-32. Из шахт под котлами 1 шлак смывается соплом на решетку и в канал 8. Крупные куски шлака дробятся до размера порядка 100 мм. Канал (рис. 7-33) выполняется из железобетона и выкладывается плитами из базальтового литья для защиты от износа. Канал имеет уклон от 0,015 до 0,02.

По пути движения смеси шлака с водой для предупреждения отложений установлены сопла 10, называемые побудительными. Из канала 8 самотеком пульпа попадает в металлоуловитель 4 и далее поступает в дробилку для шлака 5 для измельчения его до 20 мм и далее в багерный насос 6, которым она и перекачивается на золоотвал.

Из золоуловителей 2 через золосмывной аппарат зола смывается в канал 9, который в местах возможного выпадения золы также оборудован побудительными соплами 10. Затем через металлоуловитель 4 зола Песковым насосом 7 подается в золопровод, иногда зола собирается в емкости 3.

Далее путь золы таков же, что и у шлака.

Для смыва и работы сопл устанавливаются центробежные насосы смывной воды 11, забираемой из бака технической воды 12. На некоторых установках вместо багерных и песковых насосов установлены аппараты Москалькова, состоящие из приемной камеры для пульпы, сопла и диффузора. Струя воды из сопла с давлением 6,5 МПа (25 - 65 кгс/см2) подхватывает шлакозоловую смесь и гонит ее через диффузор в золопровод, который изготовляется из стальных труб. Насосы 6 консольного типа имеют одно рабочее колесо, выполненное из износоустойчивых сплавов, и броню для корпуса; насосы создают напор в 0,45 - 0,5 МПа (4,5 - 5 кгс/см2), частота вращения колеса от 585 до 1480 об/мин.

Смывные насосы подают к соплам чистую воду и должны иметь напор 1 МПа (10 кгс/см2). Для смыва шлака требуется у сопл давление не ниже 0,5 МПа (5 кгс/см2), а работа побудительных сопл успешна лишь при давлении воды перед соплом около 0,7 МПа (7 кгс/см2). Скорость воды в каналах для шлака должна быть не ниже 1,6 м/с, золы -1,0 м/с. Побудительные сопла устанавливаются по оси канала на высоте 150 - 250 мм от дна и с наклоном к последнему. Стальные трубы для золошлакопроводов выбираются с толщиной стенки до 12 мм, диаметром 250 - 400 мм и укладываются над землей на опорах. Скорость движения шлакозоловой смеси с водой принимается в пределах 1,6 - 2,0 м/с, причем до начала и после окончания откачки пульпы золошлакопровод должен быть промыт чистой водой и дренирован.

Рис. 7-32. Принципиальная схема гидравлического удаления шлака и золы из котельной

Рис. 7-33. Схема смыва шлака и золы для их удаления по каналу.

1- базальтовые плиты для защиты канала с формой А, Б, В.

Для удлинения срока службы золошлакопровод через каждые 1 - 2 года поворачивают вокруг оси на угол 45 - 60° и заваривают изношенные участки. Места для отвала шлака и золы выбираются в оврагах, на склонах холмов и на подобных территориях, позволяющих обеспечить работу котельной в течение 25 лет, а при использовании шлака и золы в качестве сырья и раздельном их складировании - на 3 года.

Таб. 7-5. Ориентировачные технико-экономические показатели систем шлакозолоудаления

Вода после золоотвала до попадания в водоемы должна быть осветлена и нейтрализована до норм, установленных Госсанинспекцией СССР. Для предварительной оценки при выборе системы шлакозолоудаления можно воспользоваться табл. 7-5 с ориентировочными технико-экономическими показателями.