Шлакозолоудаление

Наиболее трудоемким процессом при эксплуатации котельных установок является шлакозолоудаление. Этот процесс состоит из следующих операций: удаление золы и шлаков из топочных устройств и золовых бункеров; удаление золы и шлаков за пределы котельной; удаление золы и шлаков с территории, прилегающей к котельной. Перечисленные операции осуществляют различными способами. Выбор того или иного способа шлакозолоудаление зависит от ряда условий: систем и конструкции топочных устройств, зольности сжигаемого топлива, но главным образом от мощности котельной, т. е. соответственно от общего расхода очаговых остатков.

Входящие в эту формулу величины в расшифровке не нуждаются. Выбор производительности системы шлакозолоудаление зависит от того, как предполагается ее использовать - непрерывно или периодически. При непрерывном шлакозолоудаление производительность системы соответствует расходу очаговых остатков, определяемых по формуле (IX.1), при периодическом шлакозолоудаление ее производительность увеличивается соответственно уменьшению времени использования. При сжигании топлива на простых колосниковых решетках золу и шлаки можно удалять вручную, если расход очаговых остатков не превышает 100 кг/ч. В противном случае применяют способ механизированного шлакозолоудаления.

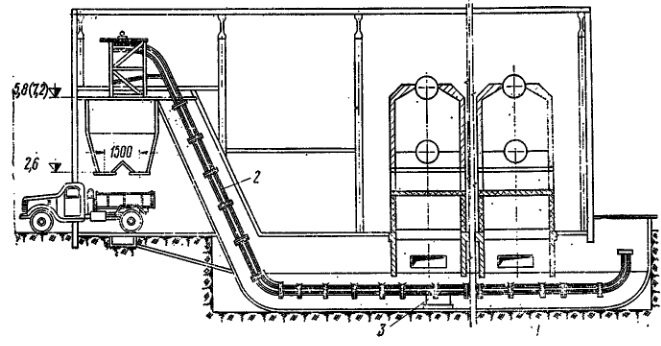

Рис. IX.7. Схема топливоподачи с центральным бункером-силосом.

Способы механизированного шлакозолоудаления подразделяются на гидравлический, механический и пневматический. Гидравлический способ шлакозолоудаление требует определенных условий: достаточно большое количество воды, удобный золоотвал, расположенный не далее 5 км от котельной, благоприятный рельеф местности для прокладки золопровода с уклоном в сторону золоотвала. Сочетание этих условий, особенно для отопительных котельных, расположенных среди жилых массивов, довольно редко. Кроме того, сравнительно высокая стоимость сооружения систем гидрозолоудаления и большой удельный расход электроэнергии на 1 т золы препятствуют ее широкому распространению.

Механический способ шлакозолоудаления отличается от других наименьшими капитальными и эксплуатационными затратами. Однако он имеет и недостатки, ограничивающие область его применения. Так, даже при расходе очаговых остатков порядка 5 т/ч приходится перемещать их не только в горизонтальном, но и в вертикальном направлении. Кроме того, довольно быстро изнашиваются скребки, цепи и другие узлы, а ремонтировать их на ходу достаточно сложно.

Транспортная система при механизированном шлакозолоудаление состоит из механизмов для выдачи шлаков за пределы котельного агрегата (в качестве которых используются скребково-цепные, лопастные, плунжерные, многопланочные шлаковыталкивателя и шнековые питатели) и механизмов для приема ч транспортирования шлака и золы в бункера временного хранения.

Для горизонтального и горизонтально-наклонного транспортирования шлака применяют канатно-дисковые конвейеры (при расходе очаговых остатков до 0,8 т/ч) и скреперные устройства. Для вертикального транспорта шлака используют элеваторы или вертикально скиповые подъемники. Наиболее распространены в системах механического шлакозолоудаления скреперные устройства, которые подразделяются на скреперные подъемники и скреперные установки. Последние применяют даже для транспортирования шлака с размерами кусков более 350 мм.

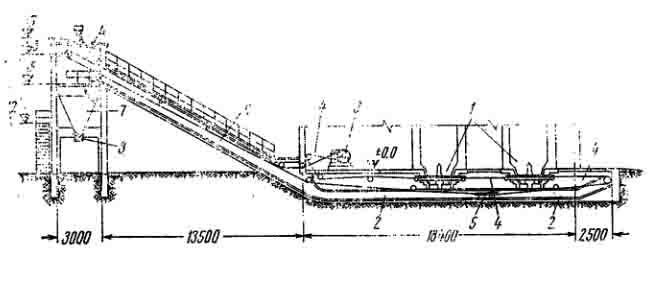

На рис. IX.8 приведены схемы скреперного сухого шлакозолоудаления. Из бункеров котлов 1 зола и шлак сбрасываются в скреперный канал 2, в котором при помощи лебедки 3 и системы натяжных тросов 4 перемещается ковш 5. Ковш захватывает золу и шлак и по наклонной эстакаде 6 подает их в бункер 7, расположенный на известном расстоянии от котельной (13,5 м). Бункер разгружают в подъезжающие автосамосвалы. Золу и шлак заливают водой непосредственно в зольниках или бункерах либо в скреперном канале. Бункер 7 оборудован челюстным затвором 8. Заглубление скреперного канала в зависимости от расположения зольных бункеров и их конструкции может составлять 1-3 м. Наклонный участок установки расположен под углом 30-35° к горизонту. Скорость перемещения скрепера составляет ~ 0,5 м/сек. При емкости ковша 0,35 м3 производительность установки равна 3 м3/ч, а при емкости ковша 0,5 м3 - соответственно 4,5 м3/ч.

Рис. IX.8. Схема шлакозолоудаления при помощи скреперного ковша.

Рис. IX.9. Схема шлакозолоудаления при помощи скреперного подъёмника.

На рис. IX.9 дана схема мокрого шлакозолоудаления скреперным подъемником. Подъемник состоит из горизонтального 1 и наклонного 2 участков. Горизонтальный участок скреперного подъемника размещен в канале, проложенном под котлами и заполненном водой. Наклонный участок подъемника расположен под углом 65-75° к горизонту (вместо 30-35°, допускаемых для обычных скреперных установок). Ковш 3 подъемника снабжен катками, которые движутся в направляющих шипах.

С использованием скреперного подъемника здание котельной выполняется в одном строительном объеме. Ширина скреперного канала обычно равна 1250 мм. Для осмотра скреперного устройства и его ремонта рядом со скреперным каналом целесообразно прокладывать смотровой канал 4.

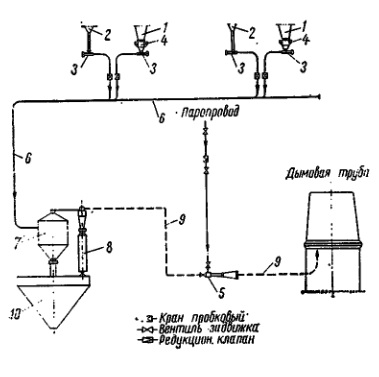

Наиболее полную механизацию золоудаления с использованием сухой золы в строительстве можно осуществлять пневматическим способом. Установки пневматического золоудаления в котельных осуществляют чаще по всасывающей схеме. В этом случае вся трасса золопровода, начиная от точки забора золы до осадительного устройства, находится под разрежением. Схема пневматического шлакозолоудаления показана на рис. IX.10. Под шлаковыми 1 и эоловыми 2 бункерами котлов устанавливают золо- и шлакоприемные насадки 3, устройства, в которых поступающая зола и шлак смешиваются с засасываемым воздухом. До поступления во всасывающую насадку шлак дробится в шлаковой дробилке 4 до фракций 0-25 мм. Шлак к дробилке подводится течкой (желательно с водяной рубашкой для охлаждения шлака). Под дробилками устанавливают колышки, из которых шлак поступает в насадки. Разрежение в системе создается или паровыми эжекторами 5 или вакуум-насосами. По магистральному золопроводу 6 золовоздушная смесь подводится к циклону-осадителю 7, в котором зола сепарируется. Более тонкая очистка воздуха происходит в пылеуловителе 8, после чего очищенный воздух по трубопроводу 9 выбрасывается через дымовую трубу в атмосферу. Из сборного бункера 10 золу разгружают в цементовозы.

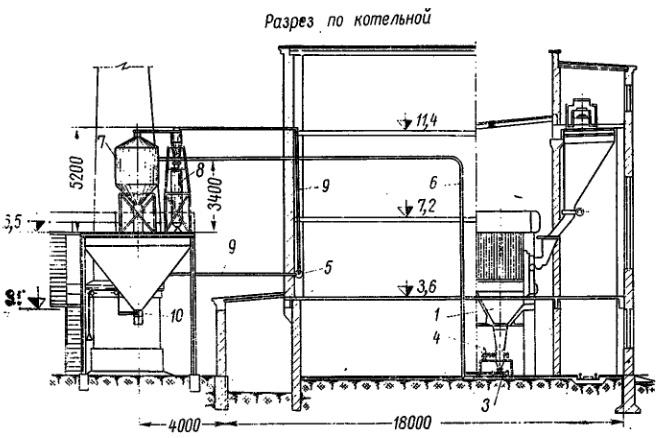

На рис. IX.11 дан разрез котельной с расположением оборудования пневматического золоудаления, рассмотренного на схеме рис. IX.10. Скорость транспортирования аэросмеси принимают примерно 25 м/сек, а расход воздуха Lвоз определяют из расчета концентрации золы в 1 кг воздуха, равной μ=7/8 кг/кг, т. е.

Lвоз = G/μ кг/ч (IX.2)

где G - часовой расход золы в кг.

Рис. IX.10. Схема пневматического шлакозолоудаления.

Рис. IX.11. Размещение оборудования пневматического шлакозолоудаления в котельной.

Разрежение в системе при вакуум-насосах поддерживают около 5000-6000 мм вод. ст., при пароэжекторных установках - около 4000 мм вод. ст. Расход пара при рекомендуемом давлении Р = 10 ати на 1 т золы составляет 130 - 150 кг.